Как работает сборочный цех челнинского автогиганта КАМАЗ

Мы посетили крупнейший в России автозавод оп производству грузовиков, чтобы наглядно показать нашим читателям, как происходит конечная сборка автомобилей КАМАЗ.

Для начала немного истории, первые грузовые автомобили сошли с конвейера завода КАМАЗ в 1976 году. Первые машины были лёгкими и обладали грузоподъемностью до 12 тонн, ежедневно собиралось не более двух разновидностей. Но, уже тогда, перед сотрудниками завода стояла задача, наладить годовой выпуск в 150 тысяч автомобилей.

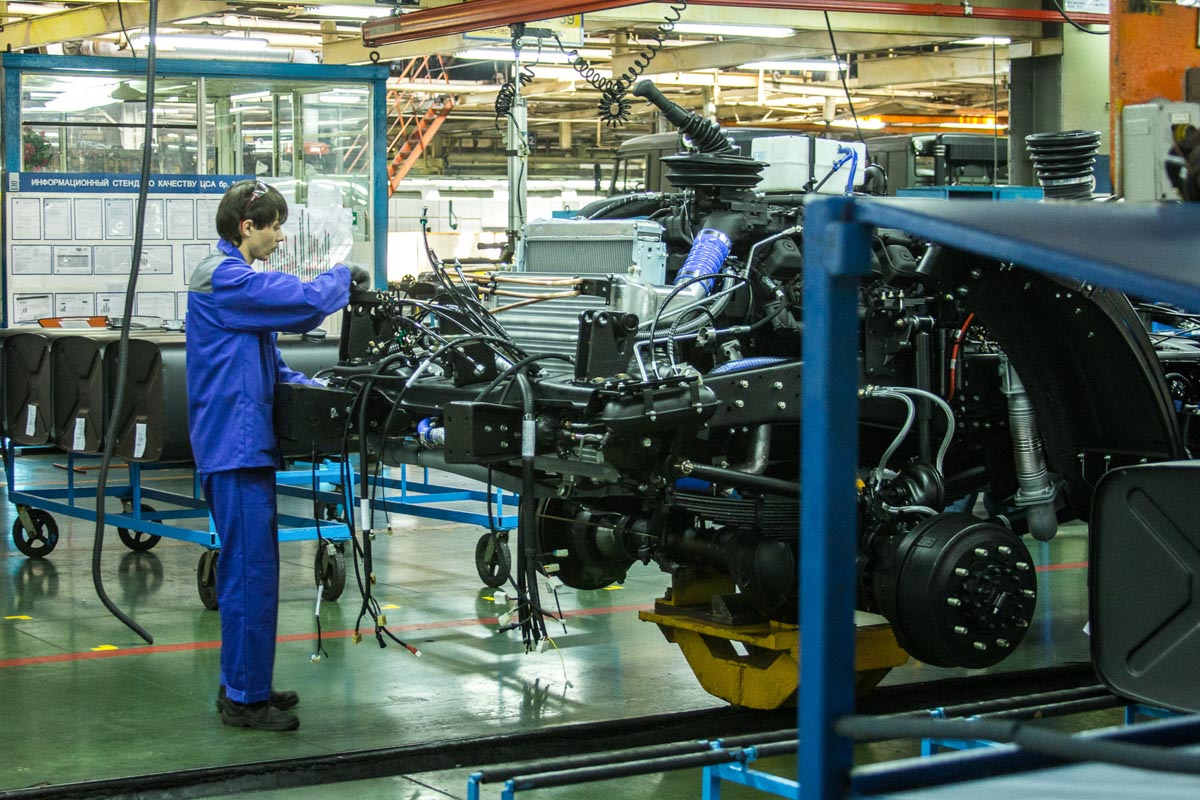

В наши дни, автогигант собирает около 50 тысяч единиц техники в год, всего представлено 120 различных моделей, каждая из которых имеет от 5 до 200 различных комплектаций. К примеру, модель КАМАЗ 65115 насчитывает 205 разновидностей. Собираемые модели могут отличаться друг от друга не только по внешнему виду, но типу двигателя. Двигатели бывают ЕВРО-3, ЕВРО-4, ЕВРО-5, а кабины низкие, средние и высокие. Встречаются даже КАМАЗы с газовыми двигателями и рулем, установленным с правой стороны. Не производятся только бензиновые версии. Сегодня на конвейере могут собирать одновременно до нескольких десятков разновидностей техники, в том числе и шасси для автобусов.

Даже система выхлопа может иметь несколько вариантов установки. Глушитель может быть закреплен с правой или левой стороны, а газы могут отводиться вверх, в сторону или между колёс. АгрегатыЕВРО-4 и ЕВРО-5 дополняются система очистки выхлопа.

План по выпуску единиц техники и такт конвейера отображаются на больших электронных часах. Как правило, один такт равен 220 секундам, а это значит, что менее чем через 4 минуты одна кабина сменит другую. Получается, что рабочий должен выполнить все возложенные на него задачи уложившись в это время и перейти к новому изделию. Каждой кабине присваивается индивидуальный код, по нему и определяют перечень деталей, которые необходимо прикрепить рабочим. Количество деталей строго просчитано и ограничено.

В данной статье, мы говорим только о процессе сборки, начало линии производства находится на прессово-рамном заводе. Из одного цеха в другой детали попадают по подвесным лентам. Под потолком помещения можно увидеть, как непрерывно двигаются кабины, оси и колеса, балансиры, мосты… Кстати, шины и диски приходят сразу в сборе, накаченные и с нужным балансом.

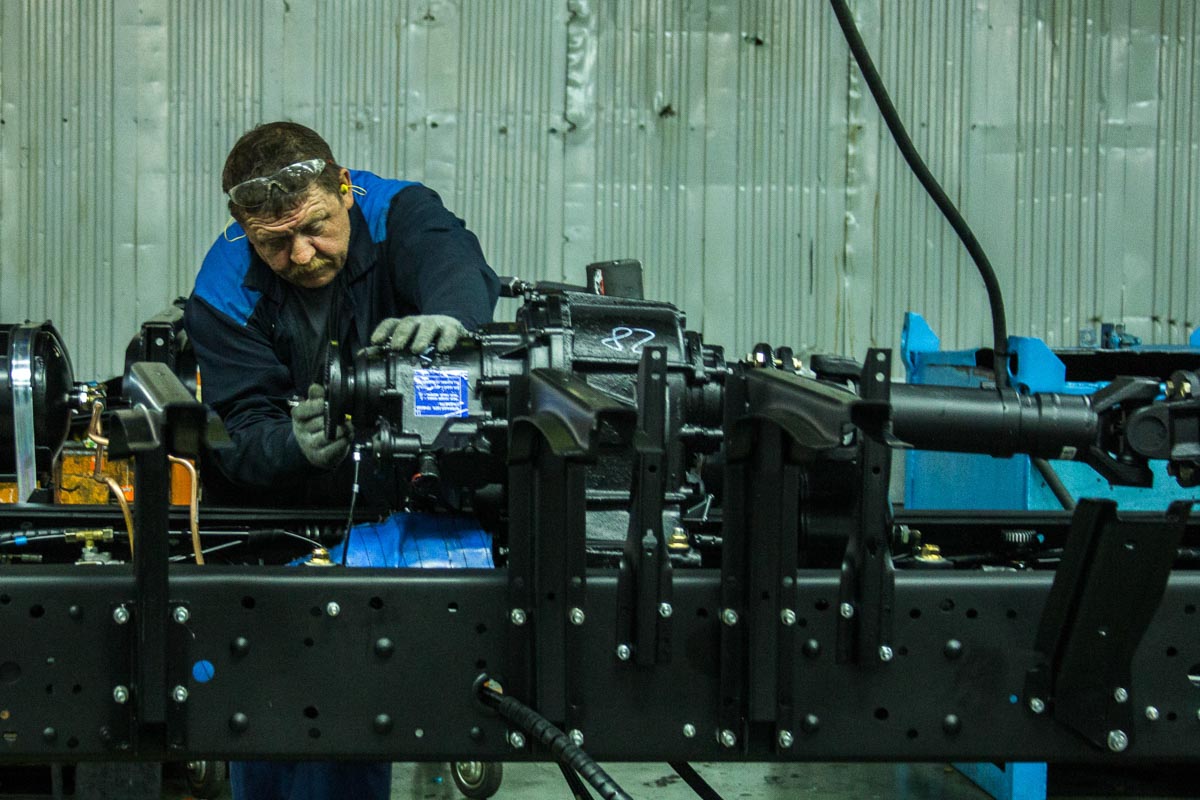

Когда все необходимые детали находятся в сборочном цеху, маркератор набивается на раму будущего автомобиля VIN-номер, который присваивается на всю жизнь. Без данного индификатора невозможно поставить машину на учет в ГИБДД и получить регистрационные номерные знаки. Вся дальнейшая сборка происходит вручную, иногда используются автоматические гайковерты.

Сборка некоторых кабин происходит отдельно от основной линии, на специальном участке. Как правило, это грузовики с увеличенным спальным местом и высокой крышей, из-за габаритов их не может захватить основная ферма. В будущем, линию собираются немного переделать, чтобы можно было собирать КАМАЗы грузоподъемностью свыше 40 тонн.

В конце линии полностью укомплектованные кабины устанавливают на раму, которая параллельно собиралась на соседнем участке. Далее в агрегаты заливаются все необходимые жидкости. На финальной стадии заливается топливо и осуществляется первый запуск двигателя. Для проверки всех узлов используют специальные стенды и трек, где грузовик проезжает свои первые 15 километров.

Одновременно в сборочном цеху трудится 155 человек из 7 бригад. На сборку одного грузовика уходит около 5 часов, за это время КАМАЗ проходит 680 метров конвейера. КАМАЗ является полностью самодостаточным производством, которое изготавливает все необходимые для сборки детали своими силами.